Колесопрокатный стан Нижнеднепровского трубопрокатного завода им. К. Либкнехта.

Московский государственный институт стали и сплавов, факультет информатики и экономики, кафедра инновационного проектирования.

Ссылка на первоисточник: Официальный сайт Московского государственного института стали и сплавов (технологический университет). Факультет информатики и экономики. Кафедра инновационного проектирования.: http://ip.misa.ac.ru/Roll_Sta/s12_02.htm

Стан введен в эксплуатацию в 1978 г. и предназначен для производства цельнокатаных колес диаметром от 800 до 1060 мм.

Сортамент стана: колеса цельнокатаные диаметром 950 мм (ГОСТ 9036-76, ТУ 14-15-11-75, ТУ 14-15-23-75, ТУ 14-15-112-82, ТУ 14-15-55-78) и 920 мм (ТУ 14-15-104-80); заготовки цельнокатаных колес диаметром 855 мм (ТУ 14-15-12-75), 915 мм (ТУ 14-15-16-75), 965 мм (ТУ 14-15-26-75), 970 мм (ТУ 14-15-144-85); заготовки колес под мульды и изложницы диаметром 650 мм (ТУ 14-3-115-73); заготовки шестерен диаметром 940 и 1140 мм (ТУ 14-15-43-77), цельнокатаных с изогнутым диском зубчатых колес диаметром 1140 мм (ТУ 14-15-64-78) и др. Всего - более 20 профилеразмеров.

Колеса цельнокатаные по ГОСТ 9036-76 изготовляют из стали по ГОСТ 10791-81 марок 1 и 2. Колеса цельнокатаные, облегченные и заготовки для колес изготовляют по соответствующим Техническим условиям.

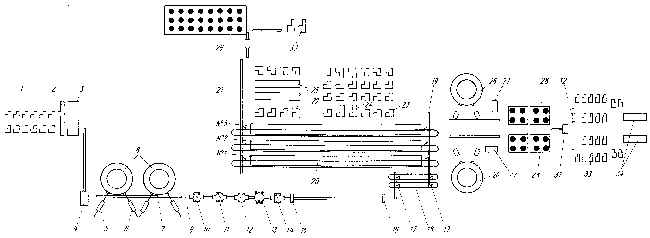

Схема расположения основного оборудования стана приведена на рисунок1.

Рисунок1. Схема расположения основного технологического оборудования колесопрокатного стана п.1:

1 - слиткоразрезные станки, 2 - слитколоматель, 3 - оборудование участка ломки слитков и разбраковки заготовок, 4 - передаточная тележка, 5 и 6 - загрузочная и выгрузочная машины, 7 - линия подачи заготовок к нагревательным печам, 8 - кольцевые нагревательные печи, 9, 19 и 21 - рольганги, 10 - обжимной 20-МН пресс, 11 - разгоночный 50-МН пресс, 12 - формовочный 100-МН пресс, 13 - колесопрокатный стан, 14 - гибочный 5,5-МН пресс, 15 - кантователь колес, 16 - клеймитель, 17 - навешиватели-сниматели, 18 - крюковый конвейер для охлаждения колес, 20 - транспортное оборудование печей изотермической выдержки, 22 - станки для ремонта колес, 23 и 24 - станки для обточки колес, 25 - стенд для осмотра черновых колес, 26 - установка закалочных машин, 27 - стопелирующее устройство, 28 - электрические колодцы для отпуска колес, 29 - оборудование электроколодцев для изотермической выдержки, 30 - оборудование для осмотра и ремонта колес, 31 - участок механизированной кантовки колес стопками, 32 - передаточная машина, 33 - станки чистовой обточки колес, 34 - стeнды для осмотра и приемки колес.

Исходные заготовки - слитки многогранной конфигурации, приближающейся к круглой со средним диаметром 515-575 мм, отливаемые из мартеновской стали на многоместных поддонах сифонным способом в 12-сегментные изложницы специального профиля, уширенные кверху, сквозные с прибыльными надставками. Слитки разрезают на заготовки на четырехсуппорных слиткоразрезных станках 18A65 Краматорского завода тяжелого станкостроения, обеспечивающих разрезку слитков наибольшим диаметром 590 мм и длиной 2400-2800 мм. Каждый суппорт станка имеет два резцедержателя: левый и правый. Наибольшее поперечное перемещение салазок суппорта 380 мм. Скорость ускоренного перемещения салазок 0,8 м/мин. Надрезанные слитки разламывают слитколомателем горизонтального типа - двухколонным одноцилиндровым горизонтальным прессом усилием до 5 МН. Донную и головную части слитков сталкивают с выходного желоба в бункер отходов, а заготовку электромостовым краном переносят на склад заготовок, с которого мостовым краном подают на тележки для транспортировки к нагревательным печам. Осмотренные и отремонтированные заготовки подают к печному рольгангу 50-т моторными тележками, на которых установлено по семь желобов. Загружают тележки электромостовым краном при помощи специального самозахвата. В каждый желоб тележки укладывается до шести заготовок. Передвигается тележка при ручном управлении или автоматически со скоростью 30 или 10 м/мин. Малая скорость используется при подходе тележки к месту разгрузки. Разгружают заготовки с желобов тележек посредством толкателя - гидроцилиндра (с рабочим ходом 6,2 м), с откидывающимся упором. По роликовой дорожке печного рольганга заготовки перемещаются утапливаемыми толкателями. Двигаясь по роликам, заготовки достигают приемной плиты подъемного стола, расположенного у окна загрузки кольцевой печи № 1. Нагревают заготовки в двух кольцевых печах, отапливаемых природным газом или мазутом. Кольцевая печь № 1 предназначена для предварительного нагрева колесных заготовок до 625 ± 25 °С с целью противофлокенной обработки металла; кольцевая печь № 2 предназначена для окончательного нагрева колесных заготовок до 1260 ± 10 °С перед деформированием. Наружный диаметр кольцевой печи 30 м, внутренний - 18,4 м, ширина пода 4425 мм, площадь - 320,1 м2. Привод вращения пода печи от 30-кВт электродвигателя МТМ-512-8 (715 об/мин) через редуктор с передаточным отношением 290,1. Топливо - природный газ теплотой сгорания 34,8 МДж/м3. Горелки комбинированные газомазутные низкого давления типа "труба в трубе". В качестве резервного топлива используют мазут. При комбинированном газомазутном отоплении зоны I-III печи № 2 работают на газе, зоны IV, V - на мазуте. Максимальная производительность кольцевых печей 120 шт/ч. Продолжительность нагрева заготовок в печи № 2 не менее 2,8 ч.

При изготовлении колес на прессопрокатной линии осуществляют следующие операции: гидросбив окалины с заготовок, предварительную осадку заготовок на 20-МН прессе; осадку и разгонку металла заготовок на 50-МН прессе; формирование ступицы, части диска и подготовку обода на 100-МН прессе; выкатку гребня, поверхности качения обода и раскатку обода по диаметру на колесопрокатном стане; выгибку диска, калибровку обода по ширине и внутреннему диаметру, прошивку отверстия в ступице либо обжатие ступицы до окончательных размеров и клеймовку колес на 35-МН прессе; прошивку отверстия в ступице колеса (на 5-МН прессе - второй вариант); изотермическую выдержку колес в конвейерных печах. Выданные из кольцевой печи № 2 колесные заготовки транспортируются по рольгангу в зону действия гидросбива. Устройство для гидросбива включает камеру, в которой над и под рольгангом установлено по два коллектора со специальными соплами. Для сбива окалины используются обе пары коллекторов, включаемых последовательно при прохождении заготовки по рольгангу. Подача воды включается и отключается автоматически от фотореле. Время прохождения заготовки сквозь камеру регулируется в пределах от 1 до 5 с, исходя из наиболее эффективной работы гидросбива без ощутимого снижения температуры заготовки. Давление воды 18 МПа, расстояние от сопла до заготовки 250 мм, расход воды через каждое сопло 2,5 л/с. Предварительное обжатие (осадку) нагретых заготовок с целью удаления окалины с боковых поверхностей заготовок и оставшейся после гидросбива окалины с торцевых поверхностей осуществляют на гидравлическом 20-МН осадочном прессе четырехколонном с архитравом и установленной на фундаменте станиной. Между станиной и архитравом расположена траверса, которая перемещается по колоннам пресса. На станину пресса и опору установлена плита, по направляющим которой перемещается стол пресса. Максимальное усилие осадки 20 МН, скорость подвижной траверсы при опускании и подъеме 300 мм/с, при рабочем ходе 60 мм/с, ход траверсы 1 м; усилие двух подъемных цилиндров 1,5 МН, усилие цилиндра передвижения стола 0,2 МН, ход стола 1,8 м; давление рабочей жидкости (воды и эмульсии) 25 + 7 МПа; время осадки заготовки 29 с. Осаженная на прессе 20 МН заготовка перекладывателем выгружается из пресса и передается к штамповочному 50-МН прессу для осадки заготовки в технологическом кольце и разгонки металла пуансоном. Этими операциями заготовка подготавливается для последующей формовки. 50-МН пресс вертикальный четырехколонный состоит из неподвижных поперечин - станины и архитрава, соединенных между собой колоннами пресса. Между станиной и архитравом расположена подвижная траверса, движущаяся по колоннам пресса. На траверсе укреплен плитодержатель и рычажный механизм пуансонодержателя. Усилие на траверсу передается плунжером рабочего цилиндра в архитраве. В нижней части станины установлен выталкиватель с гидравлическим приводом. Пресс снабжен центрователем технологического кольца. На прессе предусмотрена система охлаждения инструмента и удаления окалины. Максимальное усилие, развиваемое прессом, 50 МН, рабочая жидкость - эмульсол. Наибольшее расстояние между столом и траверсой 2,71 м, наибольший ход траверсы 1,2 м. Скорость подвижной траверсы при рабочем ходе 60 мм/с, а при опускании и подъеме 250 мм/с. При давлении жидкости 25 + 7 МПа усилие подъемных цилиндров 4,2 + 1 МН. Ход стола 2 м. Скорость передвижного стола 200 мм/с. Усилие цилиндра передвижного стола 0,33 + 0,09 МН. Ход выталкивателя 320 мм. Усилие цилиндра выталкивателя 59 + 1,7 кН. Время цикла обжатия в кольцо и разгонки "плюшки" пуансоном с учётом перекрытия операций 34 с. Технологический цикл работы пресса включает следующие операции: подачу заготовки на стол пресса, опускание траверсы до соприкосновения верхней плиты с торцом заготовки, рабочий ход - штамповку заготовки в плавающем технологическом кольце, подъем траверсы, центровку технологического кольца, подачу под пресс пуансона и опускание траверсы с пуансоном на заготовку, рабочий ход - разгонку металла, подъем траверсы и вывод пуансона в исходное положение, подъем заготовки выталкивателем и выдачу её манипулятором на рольганг. Пресс усилием 100 МН предназначен для получения отформованной заготовки: по первой схеме деформирования - с окончательными размерами ступицы и прилегающей к ней части диска и с подготовкой обода для последующей прокатки на колесопрокатном стане; по второй схеме - с окончательными размерами диска у ступицы и предварительными размерами ступицы и с подготовкой обода для последующей прокатки на колесопрокатном стане. Пресс вертикальный четырехколонный, имеет две неподвижные поперечины - станину и архитрав, соединенные между собой колоннами. В архитраве установлен рабочий цилиндр пресса, а также два подъемных дифференциальных и два уравновешивающих цилиндра. Плунжеры этих цилиндров закреплены на подвижной траверсе. К траверсе крепится подштамповая плита, в которой установлен верхний выталкиватель заготовки. Цилиндр выталкивателя работает совместно с подъемными цилиндрами траверсы. На прессе предусмотрена система охлаждения инструмента и нанесения на него бездымной смазки. Максимальное усилие, развиваемое прессом, 100 МН, ход траверсы 1 м, скорость - при опускании и подъеме 250 мм/с, при рабочем ходе - 60 мм/с. Технологический цикл работы пресса включает следующие операции: укладку заготовки на стол пресса, центрирование заготовки на нижнем штампе, опускание траверсы до соприкосновения верхнего штампа с заготовкой, рабочий ход - формовку заготовки, подъем траверсы в исходное положение, удаление отформованной заготовки с помощью выталкивателя из нижнего штампа и выдачу её манипулятором на рольганг. Колесная заготовка, полученная на 100-МН прессе, по рольгангу передается на колесопрокатный стан для выкатки гребня, поверхности качения обода и для раскатки обода по диаметру. Шестивалковый колесопрокатный стан состоит из следующих основных узлов: неподвижной станины, двух наклонных валков с механизмами для их установки и регулировки; подвижной опорной конструкции двух нажимных валков и механизмов для их подачи к колесу, неподвижной станины узла главных валков, подвижной конструкции (каретки) двух главных валков, двух электроприводов для вращения наклонных валков, системы гидроприборов, создающих усилия на валках, устройство для контроля величины раскатки колеса по внутреннему диаметру. Техническая характеристика колесопрокатного стана: давление рабочей жидкости в цилиндрах 6,3 МПа (низкое) и 16 МПа (высокое). Привод двух наклонных валков от 2 х 640-кВт электродвигателя МПС-640-700. Максимальный статический момент на валу наклонного валка 27 кН·м. Устройство для загрузки стана: вылет стрелы механизма поворота 3 м; время поворота стрелы 4 с; высота подъема механизма захвата 80 мм; точность остановки ± 10 мм. Время цикла прокатки колес 25 с. Машинное время прокатки 12 + 3 с. Технологический цикл прокатки колеса на колесном стане включает операции по обжатию металла обода в калибре, образованном наклонными и нажимными валками. Два наклонных валка, установленные под одинаковым углом 35° к горизонтальной плоскости, осуществляют обжатие обода колесной заготовки по ширине, внутренней поверхности и раскатку обода по диаметру. Нажимные и главные валки формуют гребень и поверхность качения обода. Процесс прокатки колеса заканчивается по достижении заданного внутреннего диаметра колеса и завершении полировки. Предельные диаметры рабочих валков стана для прокатываемых типоразмеров колес составляют: главные валки - от 696 до 650 мм; нажимные валки от 271 до 245 мм; наклонные валки от 267 до 245 мм (верхний), от 265 до 245 мм (нижний). Выгибку диска, калибровку обода по ширине и внутреннему диаметру осуществляют на 35-МН прессе: по первой схеме деформирования - прошивка отверстия в ступице или по второй - обжатие ступицы по торцевым поверхностям до конечных размеров. Пресс вертикальный четырехколонный имеет неподвижные станину и архитрав, соединенные между собой колоннами. В архитраве установлен рабочий цилиндр и подъемные цилиндры пресса. Плунжеры этих цилиндров закреплены на подвижной траверсе. К траверсе крепятся верхняя подштамповая плита и штамподержатель. Пресс снабжен также прошивной траверсой. Прошивная траверса расположена внутри подвижной траверсы и перемещается относительно её на 400 мм. Подвижная и прошивная траверсы имеют общие подъемные цилиндры, дифференциальные плунжеры которых одновременно являются плунжерами прошивных цилиндров. Усилие прошивной траверсы передается на прикрепленный к ней пресс-штемпель. Максимальное усилие пресса достигается при давлении жидкости 125 + 7 МПа; скорость траверсы пресса при опускании и подъеме 250 мм/с, при рабочем ходе - 60 мм/с; ход траверсы 1,2 м, максимальное усилие прошивной системы при давлении 25 + 7 МПа жидкости 5 + 0,15 МН; скорость прошивной траверсы при опускании, прошивке и подъеме 250 мм/с; ход прошивной траверсы относительно первичной траверсы пресса 400 мм; ход стола 2300 мм. Технологический цикл работы пресса включает следующие операции: укладку колеса на нижний штамп, опускание траверсы до соприкосновения верхнего штампа с колесом, рабочий ход подвижной траверсы, выгибку диска и калибровку обода, рабочий ход прошивной траверсы - прошивку центрального отверстия в ступице, подъем траверс в исходное положение, выталкивание колеса из нижнего штампа и выдачу его манипулятором на рольганг. Прошивка отверстия в ступице колеса после его окончательной деформации на выгибном 35-МН прессе осуществляется на гидравлическом вертикальном 5-МН прессе с неподвижной станиной - рамой с одним рабочим, двумя подъемными и двумя прижимными цилиндрами. Прошивень крепится на ползуне, который перемещается по направляющим станины. Прижимная траверса установлена на тягах плунжеров прижимных цилиндров. Тяги прижимной траверсы перемещаются в направляющих втулках, закрепленных в ползуне. В нижней поперечине рамы пресса устанавливается прошивной штамп, который центрируется относительно оси прошивня в специальной промежуточной плите, закрепленной на рабочем столе пресса четырьмя клиньями. На прессе предусмотрена . система охлаждения инструмента. Диаметр плунжера рабочего цилиндра 450 мм, ход 1050 мм, скорость холостого хода 300 мм/с, рабочего - 50 мм/с, максимальное усилие 3,90 + 1,1 МН при давлении жидкости 25 + 7 МПа. Отформованное и скалиброванное на прессе колесо поступает на транспортный рольганг и движется до остановки исчезающим упором, при этом ролики секции рольганга, где расположен упор, останавливаются. Перекладыватель опускает захват, кулаки подхватывают колесо за обод и после переключения захвата на подъем штанг колесо снимается с рольганга и подается в прошивное устройство. В процессе операции прошивки захват освобожден, но штанги захвата находятся под прессом. По завершении прошивки одновременно с перемещением вверх системы ползун - траверса колесо захватом извлекается из штампа и пневмотележкой передается на ось рольганга. Укладывая колесо на ролики рольганга, кулаки захвата раскрываются, захват поднимается в исходное положение, освобождая колесо. После этого включается привод роликов секции рольганга и колесо транспортируется к следующим агрегатам технологического потока. После 35-МН пресса (по первой схеме деформирования) или после 5-МН пресса (по второй схеме деформирования) колеса по рольгангу подаются к двум охладительным конвейерам, где равномерно навешиваются на их крюки; конвейеры оборудованы специальными коробами, футерованными огнеупорным кирпичом. Скорость охладительного конвейера для колес диаметром 350 мм - 1,1 м/мин, 928 и 1008 мм - 1,3 м/мин, 1058 мм - 1,75 м/мин. Максимальная скорость ведущих конвейеров 1,75 м/мин. Длина рабочей ветви охладительного конвейера 40 м. После охладительного конвейера с помощью снимателя колеса укладывают на рольганг и транспортируют к навешивателям печей изотермической выдержки. При входе колеса в печь измеряется температура пирометрическим преобразователем. Общее время пребывания колес в печи 3-3,5 ч. Скорость печного конвейера при этом 0,59 + 0,03 м/мин. Температура колес на выходе из печей должна быть і 600 °С. Длина туннельной печи 125 м, ширина 3,248 м, высота 2,04 м. Рабочее пространство печи прямоугольной формы, свод и стены футерованы легковесным шамотным кирпичом. Топливо - природный газ, его сжигают в пяти отдельных выносных топках. В каждой топке установлено по три двухпроводных горелки производительностью 37,5-150 м3/ч каждая. Температура рабочего пространства в топке 1100-1200 °С, средний расход газа на печь 1000 м3/ч. Скорость печных конвейеров 0,1-1,0 м/мин, емкость печи 130 колес.

Осматривают и обмеряют колеса на специальных стендах. Ремонту пневматическими зубилами и наждачными кругами подвергают поверхности колес, не подлежащие механической обработке. Дефекты на поверхности или отклонения отдельных размеров от норм устраняют механической обработкой на колесообрабатывающих станках 1Б502 Краснодарского станкостроительного завода им. Седина. Диаметр обрабатываемых колес 950-1050 мм, наибольшее перемещение вертикального левого и правого суппорта: 500 мм - горизонтальное, 350 мм - вертикальное, наибольшее перемещение бокового левого и правого суппорта: 300 мм - горизонтальное, 180 мм - вертикальное. Привод станка от 100-кВт электродвигателя. Станком управляют со специального пульта, расположенного на фундаменте впереди станка. С пульта можно управлять как общим циклом работы станка, так и любым движением каждого суппорта в отдельности, поэтому на станке имеется возможность получения трех режимов работы: универсального, полуавтоматического и раздельного. При обработке колес на станке используются чашечные резцы из твердого сплава T14K8. Термическая обработка колес, состоящая из закалки и отпуска, осуществляется после их механической обработки или в черновом виде, в зависимости от требований заказчика. Прерывистая закалка колес - на установках вертикального типа. Колеса для термической обработки подготовляют на промежуточном складе перед кольцевыми печами. Колеса с посадочных площадок шаржир-машиной загружают в кольцевые печи для нагрева под закалку, где размещают их парами: по одному во внутреннем и наружном рядах. Всего в печи размещается 72 колеса. Продолжительность нагрева колес в печи 1 ч 35 мин ± 15 мин. Температура колес под закалку должна быть в пределах 840 ± 20 °С. Из печи колеса выгружают шаржир-машиной на приемный стол установки для закалки колес. Обод колеса охлаждают с трех сторон водой из двух спрейеров, установленных по обе стороны стола. Каждый спрейер состоит из двух частей: одна охлаждает боковую сторону обода с внутренней стороны, другая поверхность качения и боковую сторону обода с наружной стороны. Продолжительность закалки устанавливается в зависимости от процентного содержания углерода + 1/4 содержания марганца. Частота вращения колеса в машине 100 об/мин. Давление воды в спрейерных коробках 0,2-0,3 МПа. Удельный расход воды 60 ± 10 м3/ч. По окончании закалки колеса краном переносятся в стапелирующее устройство, где их собирают в стопы по шесть. Собранные стопы колес передают на специальные площадки в кассеты для охлаждения на воздухе. Продолжительность подстуживания стоп на воздухе и температура колес перед посадом в электроколодец для отпуска определяются в зависимости от продолжительности закалки. Для отпуска колес в северном и южном пролетах термоучастка установлено по 28 электроколодцев. В электроколодец загружают шесть колес. Продолжительность отпуска і 2,5 ч при 470-500 °С в зависимости от группы. После отпуска стопы колес извлекают из колодца электромостовым краном поплавочно и выставляют для замедленного охлаждения на полу цеха в специальных ограждениях. Колеса, готовые к сдаче, по одному подают поворотным краном на стенд, где подвергают механической очистке от окалины как с наружной, так и с внутренней стороны на двух установках, состоящих из шести металлических щеток, расположенных под углом 60°. После полного осмотра колесо кантуют на 90° и подают на качающийся стол, а затем - в кассеты. Принятые колеса, на которых нанесены инспекторские клейма, клейма ОТК, электромостовым краном подают на склад готовой продукции.